红外热成像无损检测服务

1 简介

与多种常用的探伤技术,如超声波、X光、热成象、暗电流、全息摄影、染料、磁化等等相比,红外热波无损探伤技术具有适用面广(可用于所有金属和非金属材料),速度快(每个测量一般只需数秒钟),观测面积大(根据被测对象,一次测量可覆盖面积近一平方米),测量结果用图象显示,直观易懂,多数情况下不污染也不需接触试件等优点。

应用领域与前景

红外热成像探伤技术的功能和用途主要是无损探伤和检测。能应用的地方可以说是无穷无尽;特别是用于航空、航天、军工领域中有关飞行器安全的检测;用于各种新材料,特别是多层复合材料的研究;各工业、制造业中探测各种承重设备表面及表面下的疲劳裂纹;各种粘接、焊接质量检测,涂层检测;用于产品质量的监测;对设备运转情况的监测;用于对产品研发过程中加载或破坏性试验过程的评估等等。此外,这项技术还可以用来做定量测量分析,如测量材料厚度和各种涂层、夹层的厚度以及进行表面下的材料和结构特征识别。

远红外热成像仪与测温仪在电力设备检测上的应用

许多企业利用远红外热成像仪与测温仪,发现了大量电气设备缺陷,避免了许多设备事故的发生,减少损失上千万。红外检测在电力设备状态检修工作中发挥的作用,是实现状态检修以来最明显和最成功的。

发现的设备缺陷类型主要有:

电力设备的外部热缺陷指导体裸露在空气中的热缺陷

-隔离刀闸的热缺陷、高压穿墙套管的热缺陷、一次设备接头的热缺陷、铜、铝导体的连接有个电化腐蚀问题

电力设备的内部热缺陷

封闭在固体绝缘、油绝缘以及设备壳体内部的电气回路故障和绝缘介质劣化所引起的热缺陷--高压开关设备接头发热、变压器箱体涡流损耗、高压开关或变压器的出线套管、端子排端子发热、电路板发热、电缆鼻子发热等。

发电设备应用远红外热成像仪进行扫描的范围主要包括

锅炉热保温部分、蒸汽管道、热风道、除尘器烟道、输煤皮带、

阀门、电动机控制中心、电气控制盘、变压器、升压站设备、电

路板、电缆接头等。

2 应用实例举要

检测都得到了实用和有效的结果,而且,还可以对损伤做定量分析。如探测损伤深度、锈蚀程度以及能区别是积水还是渗漏的液压油等。这些结果都是经过大量实验室和实地、外场试验,不断总结经验和改进设备才得到的。红外热波检测技术用于飞机探伤主要是探测其蒙皮损伤。飞机蒙皮损伤大致有五类:一是起降过程中受异物撞击(如冰雹、飞沙、飞鸟等)后引起的损伤,特别是采用复合材料的部分,受撞击后表面完好,而强度和密封性已被破坏;二是因高低空压力变化产生的“吹气球”效应,从而导致应力集中处(铆钉附近)的金属因疲劳而产生裂纹;三是各种化学原因造成的锈蚀,特别是内表面锈蚀;四是各种原因引起的结构损伤,如各种失效的粘接、焊接、铆接;五是密封不好引起的机身蜂窝结构件和泡沫材料件的积水。红外热波检测技术对于所有这五类损伤的[1][2]

图1 为波音737飞机某一局部的可见光照片。被测区4x5呎大小,可看清铝蒙皮上的铆钉和一块修补。

图2与图1为相同区域,4呎x 5呎面积,是波音737飞机蒙皮的红外热波检测结果拼图。热波检测结果图可看清铝蒙皮内部的加强筋开裂和锈蚀损伤。全部检测仅用时20分钟,这对于飞机在役检测十分有意义。

图3是热波检测技术用于对飞机表面下蜂窝结构材料的损伤识别和表征。[3]

对飞机蜂窝结构材料进行脉冲加热后,应用红外热波检测技术可绘出表面不同区域的冷却曲线,用于飞机蜂窝结构材料的探伤检测与损伤特性识别。图3中用不同彩色对照显示了不同损伤区域与其相应的表面冷却曲线,其结果可以识别出表面下正常状况、多层蒙皮材料开裂、蒙皮下蜂窝结构材料缺损、液压油渗漏、蜂窝结构储水等各种情况。

2.2 碳纤维增强多层复合材料受单点撞击后的层析探伤

图4为受撞击后的碳纤维增强多层复合材料试件在应用红外热波检测技术后得到的一组热图,材料厚度约4mm, 共32层。受单点撞击后表面无明显可见损伤。脉冲加热后,如图4所示,不同时间的热图显现了不同深度层的损伤状况。各层损伤沿该层纤维方向扩展。受撞面1,2层无伤。“花”心为受撞点。[3]

2.3 绝热层的检测

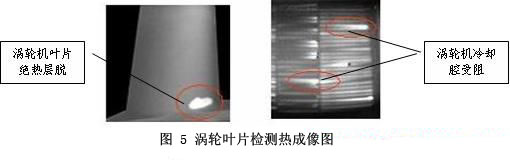

各种各样的热机、发动机都有两个基本问题:提高效率和防止过热烧毁。流行的办法是在其燃烧腔内金属部件上涂陶瓷或合金材料的绝热层。而绝热层在金属上的附着性能常常决定了热机的寿命。世界一家最大的发动机制造商就曾在研制一种大型发动机时遇到了该如何测量喷涂在活塞上的陶瓷绝热层的寿命问题。当工程师将涂有不同厚度的,采用不同配方的陶瓷绝热层的活塞放到引擎中实际运转不同时间段而最终取出后,竞无法确定陶瓷绝热层的附着情况。所有已知可用的探伤办法都无法做到即不损伤又不接触样品。而采用热波探伤的方法后,每个试件只需几十秒钟,便可将绝热层的附着情况清晰的显示出来。类似的试验还有某汽车公司铸铝缸体内衬附着问题;某公司涡轮发电机叶片绝热层附着问题等等。与这些情况类似,航天器的液体燃料发动机和火箭固体燃料发动机的喷口绝热层附着问题;各种镀膜、涂层的探伤问题;粘接质量问题等都可用同样方法进行探测。[4][5]图5为涡轮叶片检测热图。

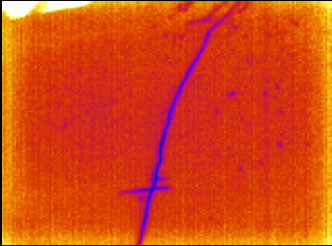

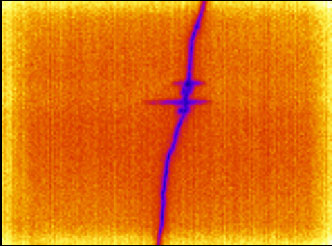

2.4 裂纹探测

对于各种各样的裂纹进行无损检测一直是无损检测界的难题。特别对那些与表面垂直并完全闭合的裂纹,曾长期没有快速、非接触、不污染试件的可靠检测办法。而采用热波无损检测技术却可以得到令人满意的结果。

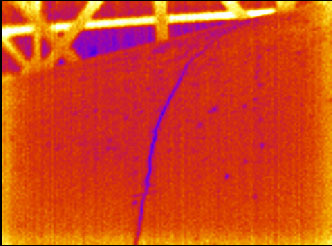

利用超声加热和热波探测技术(热超声法),就可以实现对飞机机身疲劳裂纹的快速、大面积检测,对多种工业零件的裂纹和焊接质量的快速检测。该技术是热波探伤的最新领域,其应用前景已引起广泛关注。从目前情况看,对所有已知的各种表面裂纹进行检测的结果都很成功。其中包括探测到了飞机蒙皮的疲劳裂纹;铸铝引擎外壳的裂纹;钢曲轴的裂纹;铜焊裂纹;陶瓷茶杯裂纹;牙齿上的裂纹;核桃皮上的裂纹等等。

图6为一铝试件在光学显微镜下看到的微小裂纹,图7是用热超声法测量该裂纹获得的热图序列。[6]

图8显示了利用热超声检测技术对工业零件进行裂纹检测的多种应用实例[7]。此方法与脉冲加热方法一样,都可记录完整的探测热过程并利用计算机做视频放映,以表现整个缺陷的状况。检测结果也可以采用抓帧的方法,以分析缺陷所在不同位置处的大小、取向、形状和性质。

2.5 单向、不接触厚度测量

红外热波无损检测技术还可用于单向、不接触厚度测量。如测量喷漆的厚度;测金属板材的厚度等。精度可以达到比较高的水平,如:测1mm厚铝板的精度可达到微米级,小于1%。这项应用实际上是研究飞机蒙皮锈蚀定量测量的附加成果[3][8]。

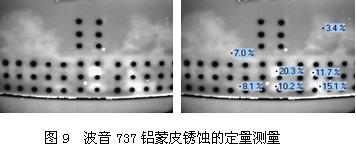

图9为对波音737铝蒙皮锈蚀的定量测量结果。

2.6 现场、外场应用

目前,美国多家大公司(如:GE、GM、波音、福特、洛克西德、西屋等)及政府机构(如:NASA、FAA、空军、海军)等已经在广泛应用和推广该项技术。[9]该技术最大的一个优势就是非常适合现场、外场,在线在役检测。

图10为一工作现场,图11为飞机在役检测现场。

全球最大最先进发光飞艇应用IRSYS红外成像仪作无损探测

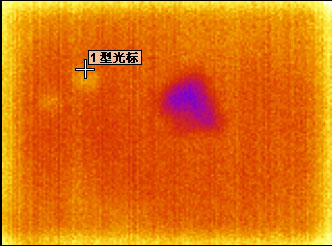

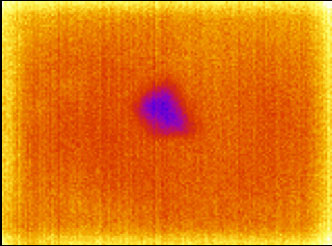

无损探伤 检测图片

电力设备状态检修--潜在故障检测

.jpg)